Sistemi hardware per edge computing di fabbrica: sfide e considerazioni

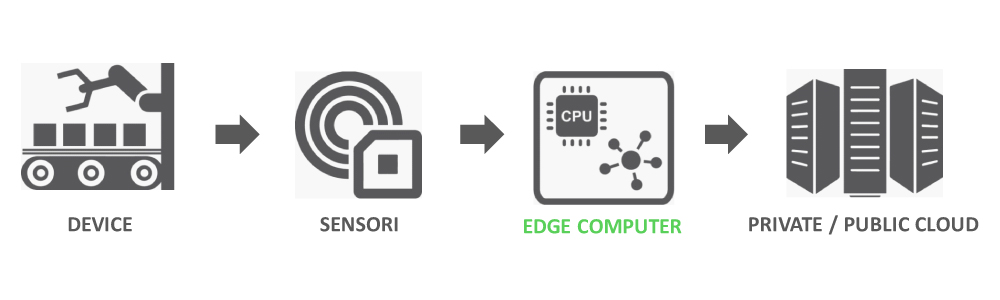

I paradigmi dell'industria 4.0, dell'Internet-of-Things e la sempre più evidente convergenza tra i mondi IT (Information Technology) e OT (Operational Technology) hanno favorito lo sviluppo del concetto di edge computing come approccio architetturale preferito per le applicazioni industriali. L'edge computing infatti, rispetto all'approccio cloud, offre una serie di benefici e maggior semplicità applicativa per applicazioni di fabbrica. L'approccio "sensor to cloud" è infatti spesso difficilmente implementabile in fabbrica per una serie di motivazioni. In primo luogo questo approccio prevede che l'intero carico di lavoro venga demandato al data-center ponendo grandi sfide dal punto della connettività e della banda passante. Contestualmente, le latenze nella trasmissione dei dati costituiscono un grande limite per le applicazioni real-time, molto diffuse nell'ambiente di fabbrica. Infine l'eterogeneità delle interfacce e dell'ambiente industriale richiedono spesso l'uso di edge computer con funzionalità di gateway per mettere in comunicazione differenti elementi del macchinario o dell’impianto. Queste sfide applicative hanno quindi favorito l'implementazione di computer a bordo macchina come dispositivo di congiunzione tra il campo ed eventualmente il cloud o un server privato. In questo tipo di approccio il carico di lavoro viene ripartito tra il computer edge e il cloud o il server privato.

Contestualmente, le latenze nella trasmissione dei dati costituiscono un grande limite per le applicazioni real-time, molto diffuse nell'ambiente di fabbrica. Infine l'eterogeneità delle interfacce e dell'ambiente industriale richiedono spesso l'uso di edge computer con funzionalità di gateway per mettere in comunicazione differenti elementi del macchinario o dell’impianto. Queste sfide applicative hanno quindi favorito l'implementazione di computer a bordo macchina come dispositivo di congiunzione tra il campo ed eventualmente il cloud o un server privato. In questo tipo di approccio il carico di lavoro viene ripartito tra il computer edge e il cloud o il server privato.

Cosa sta cambiando nella richiesta di computer per l'automazione ?

Come descritto nel paragrafo precedente, l'implementazione di computer ad alte prestazioni a bordo macchina è un approccio in costante crescita. La richiesta di PC Embedded e PC industriali da integrare a bordo macchinario sta cambiando sensibilmente. In linea di massima possiamo affermare che le specifiche richieste per PC industriali dedicati ad applicazioni edge in fabbrica si avvicinano sempre di più a quelle del mondo server dal punto di vista delle funzioni, richiedendo allo stesso tempo la robustezza tipica dei PC industriali tradizionali. Di seguito effettueremo un'analisi approfondita delle sfide applicative che la fabbrica e il mondo edge pongono e di come PC industriali, siano essi PC Embedded stand-alone o Panel PC integrati, possano rispondere a tali sfide.

La sfida del coniugare prestazioni in costante crescita ed affidabilità:

La spinta all'uso di tecnologie e metodologie che erano precedentemente contemplate solo dal mondo server ha spinto a una sempre maggiore richiesta di potenza. La progressiva riduzione delle geometrie dei processi costruttivi delle moderne CPU ha contribuito a contenere consumi e dissipazioni. Tuttavia l'implementazione di funzionalità precedentemente inutilizzate dal mondo industriale e la tendenza ad implementare più funzioni a bordo della stessa macchina (consolidamento hardware) ha contestualmente alzato il livello medio di prestazioni richieste. A partire dal 2019 le vendite di Contradata di sistemi ad alte prestazioni (Intel Core & Xeon) hanno superato a livello di unità, quelle del comparto entry-level (Intel Atom, Celeron e Pentium). Un trend riscontrato sia sul comparto dei PC Embedded che dei Touch Panel PC. Tra i nostri sistemi di punta oggi spiccano sistemi basati su processori di nona generazione Intel Core con architetture fino a otto core e GPU integrata ad alte prestazioni in dissipazione fanless.

|

GM-1000 è un potente PC industriale con CPU 9th gen. Intel Core e Xeon fino a 8 core

|

Stiamo parlando di sistemi con un power budget di oltre 200 Watt in dissipazione passiva, che supportano temperature operative fino a -40°+70° C e livelli di shock e vibrazioni compatibili con quelli delle applicazioni ferroviarie ed automotive. Sono inoltre sistemi dalle dimensioni estremamente compatte per poter essere alloggiati in cabinet a bordo macchina e in altri tipi di alloggiamenti che richiedono ingombri ridotti. E' evidente come la realizzazione di tali tipi di sistemi richieda elevate capacità di progettazione anche alla luce della competitività di costo.

Prestazioni, affidabilità, adattabilità e continuità: le caratteristiche chiave dei sistemi Contradata

La nostra gamma di PC industriali, sia PC embedded che Panel PC, è stata selezionata per rispondere alle più severe esigenze delle applicazioni a bordo macchina che possono essere riassunte in 4 aree fondamentali: prestazioni, affidabilità, adattabilità e continuità nel tempo.

Tutti i sistemi sono stati sviluppati per offrire il 100% delle prestazioni della CPU, anche agli estremi della temperatura dichiarata e senza incorrere il fenomeni di di riduzione del clock a causa del surriscaldamento della CPU (Thermal Trottling). A livello prestazionale l'utente può oggi beneficiare di soluzioni PC Embedded per processori fino a 95W di potenza con possibilità di integrare GPU fino a 100W, offrendo soluzioni oltre i 200 Watt di Power Budget in dissipazione passiva (FANLESS). L'implementazione di algoritmi di visione e di intelligenza artificiale ha infatti contribuito a far crescere la richiesta di soluzioni basate su architetture GPU (Graphic Processor Unit) e VPU (Vision Processing Unit) alzando ulteriormente l'asticella in termini di design fanless. Dal punto di vista dell'affidabilità, i sistemi Contradata, totalmente fanless e cable-free, sono stati progettati per essere impiegati nelle applicazioni industriali più severe. La scelta di componenti 100% "industrial grade" e il design elettro-meccanico sono stati concepiti per ottenere temperature operative estreme (da -40°+70°C), elevata resistenza a shock e vibrazioni (50Grms/5Gmrs) e valori di MTBF superiori a 400.000 ore. Essendo inoltre l'ambiente di fabbrica particolarmente gravoso dal punto di vista dell'alimentazione e dei disturbi, tutti i sistemi sono stati progettati per offrire un range compreso tra 9 e 48 VDC con protezioni per sovra-correnti, sovra-tensioni e polarità inversa. Tutte le porte I/O hanno inoltre protezione ESD e opto-isolamento per la funzionalità digital I/O. Un terzo punto, fondamentale per far fronte all'eterogeneità della fabbrica, riguarda l'adattabilità dei sistemi.

|

L'elevata modularità dei nostri sistemi consente di aggiungere funzioni on-demand

|

E' proprio in quest'ottica che i sistemi sono stati progettati in maniera altamente modulare. Grazie a sistemi di connessione flessibili e robusti l'utente può aggiungere una serie di funzionalità su richiesta. E' possibile ad esempio aggiungere porte I/O come RS-232/422/485, digital I/O opto-isolati, porte Ethernet da 1GB a 10GB, interfacce di comunicazione, schede GPU e molte altre funzionalità. Tutti i sistemi Contradata possono essere personalizzati e vengono configurati sulle specifiche esigenze del cliente all'interno di un'attrezzata area produttiva EPA certificata ISO-9001:2015 (Electronic Protected Area). All'integrazione hardware Contradata offre in aggiunta un efficiente servizio di personalizzazione per sistemi operativi embedded come Windows 10 IoT Enterprise e di pre-caricamento del software applicativo del cliente. Anche le procedure di test dei sistemi possono essere personalizzate in base alle specifiche esigenze del cliente, in modo da fornire ad OEM e System Integrator soluzioni chiavi in mano. Un ultimo punto, fondamentale per i costruttori di macchinari, è relativo alla continuità di prodotto nel tempo, necessaria per non dovere ricorrere a continui re-design e ricertificazioni del macchinario. I nostri sistemi sono basati su compenenti 100% industrial grade con reperibilità garantita nel tempo. Il tutto si traduce in sistemi con una prospettiva di vita che arriva fino a 15 anni dall'introduzione sul mercato.

Naviga all'interno delle nostro catalogo di sistemi hardware per applicazioni Edge:

|

|